VPSAO真空圧力スイング吸着酸素製造装置

動作原理

空気中の主成分は窒素と酸素ですが、大気温度を利用して、空気中の窒素と酸素に対するゼオライト分子ふるい(ZMS)の吸着性能は異なります(酸素は通過し、窒素は吸着できます)。適切なプロセスを設計し、窒素と酸素を分離して酸素を得ます。ゼオライト分子ふるいの窒素の吸着能力は酸素より優れています(窒素イオンと分子ふるいの表面力が強い)。空気圧がある状態でゼオライト分子ふるい吸着剤の吸着床を使用すると、窒素は分子ふるいに吸着され、酸素は吸着されにくくなり、濃縮されて気相吸着床に流入し、酸素と窒素が分離されて酸素が得られます。分子ふるいの吸着窒素が飽和状態になったら、空気を止めて吸着床の圧力を下げると、分子ふるいの吸着窒素の変化が解決され、分子ふるいが再生されて再利用できます。

酸素と窒素は沸点が近いため分離が難しく、大気中で一緒に濃縮されています。そのため、PSA酸素製造装置は通常、90〜95%の酸素しか得られません(酸素の極端な負の濃度は95.6%で、残りはアルゴン)、つまり酸素が豊富な状態とも呼ばれます。極低温空気分離ユニットと比較して、後者は99.5%を超える酸素濃度を生成できます。

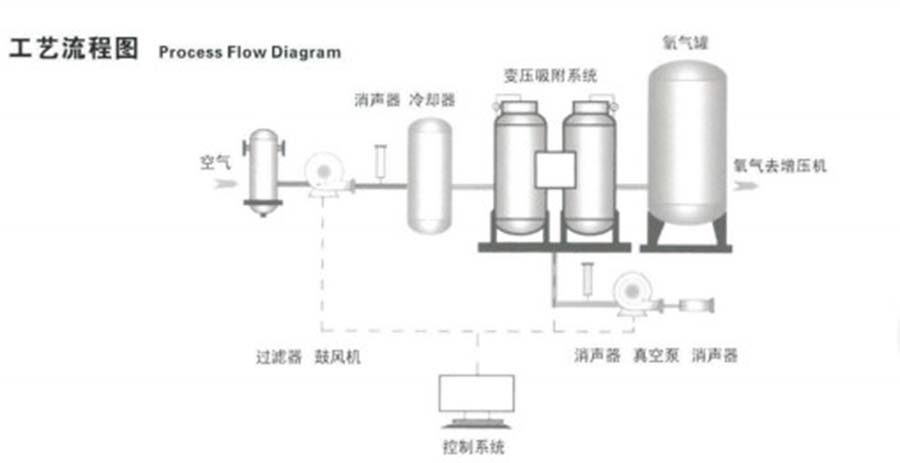

デバイスプロセス

PSA空気分離酸素プラントの吸着床は、吸着と分離という2つの操作ステップで構成する必要があります。製品ガスを連続的に得るために、通常、酸素製造装置には2つ以上の吸着床が設置され、エネルギー消費と安定性の観点から、いくつかの必要な補助ステップが設けられています。各吸着床は、通常、吸着、圧力解放、排気または減圧再生、フラッシング置換、圧力均等化ブーストの各ステップを定期的に繰り返す必要があります。同時に、各吸着床はそれぞれ異なる操作ステップで動作し、PLCタイミングスイッチの制御下で、複数の吸着床が協調して動作し、実際には互いにずらして動作することで、圧力スイング吸着装置がスムーズに動作し、製品ガスに連続的にアクセスできます。実際の分離プロセスでは、空気中のその他の微量成分も考慮する必要があります。通常の吸着剤の吸着容量は、二酸化炭素と水が窒素と酸素よりもはるかに大きいため、適切な吸着剤(または酸素吸着剤自体)を吸着床に充填することで、吸着除去を行うことができます。

酸素製造装置に必要な吸着塔の数は、酸素製造規模、吸着剤の性能、プロセス設計の考え方によって異なります。複数塔運転は運転安定性が比較的優れていますが、設備投資額は高くなります。現在の傾向としては、高効率酸素吸着剤を使用することで吸着塔の数を最小限に抑え、運転サイクルを短くすることでプラント効率を高め、投資額を最小限に抑えています。

技術的特徴

1. デバイスのシンプルなプロセスフロー

2. 酸素生産規模が10000m3/h未満の場合、酸素生産の電力消費量が低くなり、投資が少なくなります。

3 土木工事の量が少なく、装置の設置サイクルが極低温装置より短い。

4. デバイスの運用とメンテナンスのコストが低い。

5. 装置操作の高度な自動化、便利で素早い起動・停止、オペレーターの削減。

6. 装置の動作は安定しており安全である。

7. 操作は簡単で、主要部品は国際的に有名なメーカーから選択されています。

8. オリジナルの輸入酸素分子ふるいを使用し、優れた性能と長い耐用年数を備えています。

9. 操作の柔軟性が高い(優れた負荷ライン、高速変換速度)。

テクニカル指標

| 製品規模 | 100~10000Nm3/時 |

| 酸素純度 | ≥90〜94%、ユーザーの要件に応じて30〜95%の範囲で調整できます。 |

| 酸素の電力消費量 | 酸素純度90%、純酸素換算消費電力0.32~0.37KWh/Nm3 |

| 酸素圧 | ≤20kpa(過給 |

| 年間電力 | ≥95% |